Gemeinsam mit Ihnen analysieren wir Ihren Verfahrens- und Kapazitätsbedarf und wählen die zu Ihrer Bauteilgeometrie und dem Materialfluss in Ihrer Produktion passende Ofenlösung. Die Auswahl des Systems hängt im Wesentlichen vom benötigten Verfahren, der Bauteilgeometrie und der Bauteilmenge ab. Im Regelfall haben wir immer eine Anlage in der Produktion, um mit Proben Ihrer Bauteile Versuche durchführen zu können. Bitte haben Sie Verständnis dafür, dass wir Versuche nur gegen Bezahlung durchführen können.

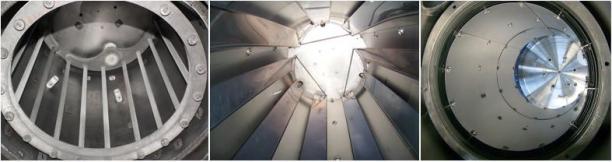

Sinteröfen in robuster und vertikaler Ausführung

Vakuumöfen für die Additive Fertigung

Für die Herstellung von Produkten aus hochreinen Metallen und Metalllegierungen, PIM, MIM & CIM, Nichtoxidkeramik, Hartmetallen, Seltene Erden, Feinchemie, Kohlenstoffchemie und für die Wärmebehandlung. Die modularen Vakuum- und Schutzgasofensysteme sind so konzipiert, daß dem Anwender eine Anlage zur Verfügung steht, die mit wahlweise drei verschiedenen Isolations- und Heizertypen betrieben werden kann. Innerhalb kürzester Zeit (ca. 2h) kann der in einem vakuumdichten, doppelwandigen und wassergekühlten Edelstahlrezipienten untergebrachte Innenaufbau (Isolation und Heizer) komplett durch einen anderen ausgetauscht werden. Somit kann der Anwender auch nach Jahren die Einsatzmöglichkeiten seiner Anlage durch einen minimalen finanziellen Aufwand erweitern.

Die Vorteile unserer Sinteröfen für den Anwender:

- Modularer Grundaufbau im Baukastenprinzip: kompakt, modular, flexibel

- Einfache und bedienerfreundliche Handhabung über 6“ Touch Panel

- Hohe Zuverlässigkeit, damit wenig Reparaturbedarf

- Minimalster Platzbedarf durch Stahlgestell mit integrierter Peripherietechnik für Gasversorgung, Kühlwasserverteilung und Lasttransformator

- Dezentrale Steuerungskomponente

- Doppelwandig wassergekühlter Edelstahlbehälter mit zwei Deckelflanschen (unten Beschickungsflansch; oben Serviceflansch)

- Verschiedene Heizeinsätze mit einzoniger Umfangsheizung (Graphit, Molybdän, Wolfram, MoSi2 mit Keramikfaserauskleidung – je nach Prozessatmosphäre)

- Mechanisch lastfrei hängende Heizelemente für eine hohe Lebensdauer

- Zylindrischer Nutzraum umseitig beheizt (Ø x H) zur Erzielung sehr guter Temperaturhomogenität; Temperaturgleichmäßigkeit ≤ 5 K nach DIN 17052-1 und AMS 2750 E

- Horizontaler Aufbau auf Anfrage

- Elevator zum Chargieren (elektrisch verfahrbarer unterer Beschickungsflansch „bottom loader“) für einfaches und ermüdungsfreies Chargieren

- Zwei unabhängige Temperaturmessstellen (Regelung/ Übertemperaturüberwachung)

- Unsere Öfen erfüllen höchste Anforderungen an einen sauberen Sinterprozess und ist somit die ideale Lösung für das Sintern von typischen Bauteilen, die ihre Anwendungen in der medizinischen Industrie und in der Luftfahrtindustrie finden (z.B. Titan-Bauteile).

- Mit unseren Öfen ist es möglich, im Abschwemmgas-Partialdruck zu entbinden und zu sintern. Zum Beispiel können folgende Gase im Partialdruck eingesetzt werden: N2, Ar und auch H2.

- Das Abschwemmgas wird so über die Bauteile geführt, dass alle Restverschmutzungen von den Bauteilen „wegtransportiert“ werden.

- Kontaminierte Prozessgase können zum Beispiel durch eine thermische Nachverbrennung aus dem Ofen geführt werden. Auf diese Weise entfällt das aufwendige und gesundheitsschädliche reinigen von Kondensatfallen, dadurch haben diese Öfen eine höhere Verfügbarkeit als Öfen mit Kondensatfallen.

Vakuumöfen für die Additive Fertigung

Für die Herstellung von Produkten aus hochreinen Metallen und Metalllegierungen, PIM, MIM & CIM, Nichtoxidkeramik, Hartmetallen, Seltene Erden, Feinchemie, Kohlenstoffchemie und für die Wärmebehandlung. Die modularen Vakuum- und Schutzgasofensysteme sind so konzipiert, daß dem Anwender eine Anlage zur Verfügung steht, die mit wahlweise drei verschiedenen Isolations- und Heizertypen betrieben werden kann. Innerhalb kürzester Zeit (ca. 2h) kann der in einem vakuumdichten, doppelwandigen und wassergekühlten Edelstahlrezipienten untergebrachte Innenaufbau (Isolation und Heizer) komplett durch einen anderen ausgetauscht werden. Somit kann der Anwender auch nach Jahren die Einsatzmöglichkeiten seiner Anlage durch einen minimalen finanziellen Aufwand erweitern.

Anwendungsbeispiele:

Bei der Herstellung von MIM (Metal Injection Moulding)-Bauteilen erfolgt zunächst die Entbinderung. Hierzu werden verschiedene Verfahren angewendet. Häufig erfolgt die Entbinderung der extrudierten Bauteile zuerst einmal in Wasser oder Lösungsmitteln. Die Art und Restmenge des Binders im Bauteil sowie die Art des metallischen Werkstoffes bestimmen die Ofenlösung zum thermischen Restentbindern und Sintern. Bei sehr großen Restbindermengen (in der Regel sind dies Polymere) empfiehlt sich in jedem Fall eine thermische Vorentbinderung und ggf. ein Vorsintern außerhalb des Hochtemperatursinterofens, um eine Kontaminierung zu vermeiden, so dass der Hochtemperatursinterofen sauber bleibt. Bei katalytischer Entbinderung erfolgt das Sintern im Restentbinder-/ Sinterofen, da die Restbindermenge gering ist und die Bauteile dann nicht mehr bewegt werden müssen.

Typische Materialien, die als MIM-Bauteile oder 3D-gedruckte Bauteile ihre Anwendung finden:

- Niedrig legierte Stähle zur Wärmebehandlung

- Edelstähle und hochwarmfeste Stähle

- Werkzeugstähle Weichmagnetische

- Stähle Spezial-Legierungen

- Titan

Eine auf zum Beispiel den Feedstock von BASF abgestimmte Lösung ist die Kombination eines katalytischen Entbinderungsofens mit anschließendem Restentbindern und Sintern in einem Vakuum-Sinterofen. Die Kombination aus katalytischem Entbinderungsofen und einem Restentbinder-Sinter-Ofen wird hier nur als Lösungsbeispiel vorgestellt.

Hartmetalle lassen sich im Wesentlichen nach folgenden Legierungstypen unterscheiden: WC-Co-Hartmetall, WC-(Ti,Ta,Nb)C-Co-Hartmetall, Cermets (Hochtitancarbidhaltiges Hartmetall) und Sonderhartmetall. Typische Anwendungen sind zum Beispiel: Zerspanungswerzeuge, spanlose Formgebung (Ziehsteine, Matrizen, Walzen, etc.). Verschleißteile wie Kugeln, Dichtungsringe, Plunger, Schleifspindeln, Bestückungen in Zerkleinerungseinrichtungen, Presswerkzeuge und vieles mehr.

In der Regel werden die Hartmetallbauteile nach dem Pressen (Grünteile) in einem Entbinder-/Vorsinterofen entbindert und vorgesintert, um die Braunteile vor dem Hochtemperatursintern dann ggf. nochmals mechanisch zu bearbeiten.

Je nach Dichtebedarf der Hartmetallbauteile werden verschieden Sinterverfahren angewendet. Für Hartmetallbauteile höchster Dichte wird das Hot Isostatic Pressing (HIP) eingesetzt und für den großen Rest der Hartmetalle das Hochtemperatursintern unter Inertgas bei geringem Atmosphärenüberdruck oder das Hochtemperatursintern unter Vakuum. Die Sintertemperaturen liegen üblicherweise im Bereich von 1350 °C bis 1500 °C.

Für Kunden, die ihren Prozess auf Partialdruckentbinderung eingestellt haben, kann der Ofen mit einem Partialdrucksystem für die stufenlose Einstellung von 1 bis 1000 mbar ausgestattet werden.

Wir empfehlen das Entbindern und Sintern unter Inertgasatmosphäre oder Reaktionsgasatmosphäre im leichten Atmosphärenüberdruck mit thermischer Nachverbrennung des Binders. Dies ist das schnellste und sauberste Verfahren zur Herstellung von Hartmetallen mit konstant hoher Qualität!

Zur thermischen Entbinderung und Vorsinterung bieten wir Ihnen gern unsere Retortenöfen an, die in der Regel wie folgt ausgestattet sind:

- Metallische Heizkammer

- Zweizonige Beheizung

- Temperaturgleichmäßigkeit innerhalb der Retorte +/- 5K im Bereich von 350 °C bis 900 °C

- Stickstoff Abschwemmgas

- Thermische Nachverbrennungseinheit zum Abbrennen des Binders

- Vollautomatischer Prozessablauf

Carbonisieren, Graphitieren und Silizieren in Hochtemperaturöfen

Unsere Hochtemperaturöfen werden hauptsächlich zur Herstellung von CFC Bauteilen, Graphitbauteilen, Graphitfasern und Siliziumcarbidbauteilen genutzt. Bauteile aus den genannten Materialien finden ihre Anwendung derzeit hauptsächlich in der Ofenbauindustrie und in der Luft- und Raumfahrtindustrie. Aufgrund der interessanten Materialeigenschaften wie leichte Bauweise bei gleichzeitig hoher Festigkeit oder extrem hoher Belastbarkeit unter sehr hohen Temperaturen in sauerstofffreier Atmosphäre werden Bauteile aus genannten Werkstoffen immer häufiger nachgefragt. Für die Herstellung von Graphitbauteilen höchster Reinheit werden Temperaturen jenseits von 2800 °C benötigt. Alternativ kann man höchste Reinheit auch mit Temperaturen ab 2000 °C in Verbindung mit einem Reinigungsgas erreichen. Wir liefern Labor- und Produktionsöfen für die Herstellung von kohlenstoffbasierenden Materialien.